智能工厂的基石 数字化设计引领智能制造新纪元

在工业4.0浪潮席卷全球的今天,智能工厂已成为制造业转型升级的核心目标。它并非仅仅是机器人的简单堆砌或生产线的自动化,而是一个深度融合了物联网、大数据、人工智能与先进制造技术的复杂生态系统。在这一生态系统中,数字化设计与制作扮演着至关重要的基石角色,它们共同构成了智能工厂的“智慧大脑”与“灵巧双手”。

数字化设计:从蓝图到虚拟孪生的跨越

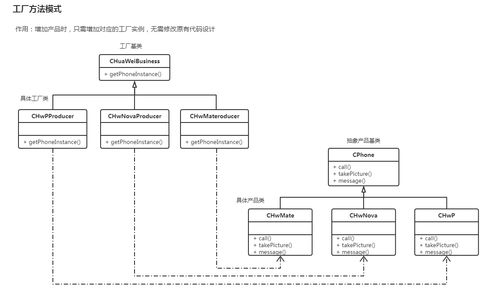

数字化设计是智能工厂的起点与灵魂。它彻底改变了传统的产品研发模式:

- 全生命周期管理:利用CAD(计算机辅助设计)、CAE(计算机辅助工程)和PLM(产品生命周期管理)等工具,设计师可以在虚拟空间中完成产品的概念构思、详细设计、性能仿真、装配测试乃至维护规划。这不仅大幅缩短了研发周期,降低了实物原型制作的成本与风险,更实现了数据在设计、工艺、制造、服务等环节的无缝贯通。

- 虚拟孪生(Digital Twin)的核心:数字化设计的最高形式是构建与物理实体完全映射的虚拟孪生体。工厂中的每一台设备、每一条生产线、甚至整个工厂,都可以在数字世界中拥有一个“双胞胎”。这个数字模型能够实时接收物理实体的数据(通过传感器),并模拟、预测其运行状态,从而进行优化分析、故障诊断和预测性维护。例如,在设计阶段就可以模拟不同生产排程下的设备负荷与能耗,找到最优方案。

- 协同与创新平台:基于云的协同设计平台使得分布在全球的工程师、供应商可以实时同步工作,共同在3D模型上进行标注、修改和评审,极大提升了协同效率,并激发了开放式创新的可能。

数字化制作:将数据转化为实体产品的智能流程

数字化设计产生的数据流,无缝驱动着后续的数字化制作过程,实现了从“数据”到“实物”的精准、柔性转化。

- 工艺规划与仿真(CAPP & 虚拟调试):基于3D设计模型,计算机辅助工艺规划系统自动或半自动地生成加工指令、装配序列和工时估算。更为先进的是,可以在虚拟环境中对整个生产线乃至整个工厂的布局、物流、机器人动作进行仿真与调试(虚拟调试),确保在物理设备安装前解决绝大多数潜在冲突与瓶颈,实现“零风险”投产。

- 柔性化与自适应生产:数字化制作的核心装备,如数控机床、工业机器人、3D打印机(增材制造)、AGV小车等,都直接接收数字指令。通过MES(制造执行系统)的调度,生产线能够根据订单变化,快速切换生产不同型号的产品,实现大规模定制。例如,一条汽车装配线可以连续生产不同颜色、配置的车辆,而无需停产调整。

- “信息物理系统”的融合:在生产现场,无处不在的传感器实时采集设备状态、产品质量、环境参数等数据,并通过网络反馈给数字孪生体和上层管理系统。人工智能算法分析这些数据,不断优化工艺参数、预测设备故障、自动进行质量检测(如机器视觉)。这使得生产过程具备了自感知、自决策、自执行的能力。例如,一台机床在切削过程中若检测到刀具磨损异常,可自动调整参数或呼叫更换,同时将信息同步至管理系统和供应链。

数字化设计与制作的协同闭环:驱动智能工厂持续进化

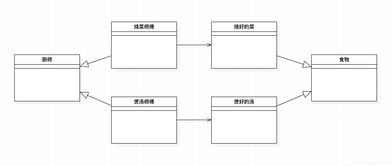

在智能工厂中,数字化设计与制作并非线性流程,而是构成了一个持续优化的闭环:

- 设计反馈制造:制作过程中产生的实际数据(如加工精度、装配偏差、材料性能)被实时反馈给设计端,用于修正仿真模型、改进下一代产品设计,使设计更“可制造”。

- 制造赋能设计:先进的制造能力(如3D打印的复杂结构成型)反过来为设计师解除了传统工艺的束缚,催生出性能更优、结构更轻巧的创新设计。

- 数据驱动决策:全流程的数字化产生了海量数据,通过大数据分析,管理者可以洞察从研发效率、设备OEE(综合设备效率)到供应链韧性的各个环节,做出更科学、前瞻的决策。

挑战与展望

尽管前景广阔,但构建基于数字化设计与制作的智能工厂仍面临挑战:高昂的前期投入、数据安全和标准统一问题、跨领域复合型人才的短缺、以及现有组织架构和文化向数据驱动转型的阵痛。

随着5G、边缘计算、人工智能和工业元宇宙技术的进一步成熟,数字化设计与制作将更加实时、沉浸与智能。设计师可能在虚拟现实中“亲手”装配和测试产品,而工厂则可能由AI全局优化调度,实现真正的无人化、黑灯生产。

总而言之,数字化设计与制作是智能工厂跳动的心脏与循环的血液。它们将创意、数据与物理世界紧密连接,不仅极大地提升了效率、质量与柔性,更从根本上重塑了制造业的价值创造模式,为工业开启了一个前所未有的智能新纪元。

如若转载,请注明出处:http://www.1qiyingkeji.com/product/52.html

更新时间:2026-02-24 12:55:16